بررسی کامل منهول پلی اتیلن؛ ساختار، مزایا و کاربردها

منهول پلی اتیلن یکی از اجزای حیاتی در شبکههای زیرساختی انتقال آب، فاضلاب و سایر سیالات است که از جنس پلی اتیلن تولید میشود. پلی اتیلن مادهای ترموپلاستیک، سبک، مقاوم در برابر خوردگی و شیمیایی است که سبب میشود منهولهای تولید شده از این جنس در برابر عوامل محیطی مانند رطوبت، اسیدها، بازها و سایر مواد خورنده بسیار پایدار باشند.

ساختار منهول پلی اتیلن معمولاً به صورت یکپارچه یا پیشساخته است که امکان نصب سریع و آسان را در پروژههای مختلف فراهم میکند. این منهولها به دلیل وزن سبک و قابلیت جابهجایی آسان، هزینههای حمل و نصب را کاهش میدهند و نسبت به منهولهای سنتی از جنس بتن یا فلز، مقاومت بیشتری در برابر ترکخوردگی و خوردگی دارند. علاوه بر این، منهولهای پلی اتیلن به دلیل انعطاف پذیری بالای مواد، قابلیت تحمل بارهای مکانیکی و فشارهای خارجی را دارا هستند.

این ویژگی باعث میشود برای استفاده در شرایط مختلف جغرافیایی و محیطی، مناسب باشند. طراحی ویژه این منهولها به گونهای است که امکان سفارشیسازی در اندازه، شکل و تعداد ورودیها را فراهم میکند تا بر اساس نیازهای پروژه، بهترین کارایی را ارائه دهند. به همین دلیل منهول پلی اتیلن به گزینهای محبوب در صنایع مختلفی از جمله آب و فاضلاب، نفت و گاز و شبکههای مخابراتی تبدیل شده است.

انواع منهول پلی اتیلن بر اساس شکل ظاهری

منهولهای پلیاتیلن با اشکال متنوعی طراحی و تولید میشوند تا متناسب با شرایط فنی و اجرایی پروژههای مختلف نظیر شبکههای فاضلاب، آبرسانی و تأسیسات زیرزمینی مورد استفاده قرار گیرند. یکی از دستهبندیهای رایج برای این تجهیزات، طبقهبندی بر اساس شکل ظاهری است. شکل هندسی و محل قرارگیری ورودی و خروجیها در این نوع تقسیم بندی نقش تعیین کنندهای دارد. اگرچه تمام این مدلها دارای سطح داخلی صاف و ضد اصطکاک هستند که موجب بهبود جریان سیال و کاهش رسوب میشود؛ اما از نظر کاربردی تفاوتهایی دارند. در ادامه به معرفی سه نوع رایج آنها میپردازیم.

منهول پلی اتیلن با گذر مستقیم

منهول پلی اتیلن گذر مستقیم برای مواقعی طراحی شده که سیال باید بدون تغییر مسیر و زاویه، از یک نقطه به نقطه دیگر منتقل شود. در این نوع منهول، ورودی و خروجی در راستای مستقیم قرار دارند که باعث سهولت در جریانیابی و هدایت مایعات میشود. به دلیل طراحی ساده، این مدل نصب سریعتری دارد و برای تجمیع یا انشعابگیری از چند خط انتقال مناسب است. از جمله کاربردهای رایج آن میتوان به استفاده در کنار لوله زهکشی برای سیستمهای فاضلاب یا آبهای سطحی اشاره کرد.

منهول پلی اتیلن جانبی

در شرایطی که لازم است از خطوط اصلی لولهکشی با قطر بالا انشعاب گرفته شود، از منهولهای پلی اتیلن جانبی استفاده میشود. طراحی این نوع منهول به گونهای است که ورودی و خروجیها در زوایای مشخص نسبت به یکدیگر قرار میگیرند تا جریان سیال به صورت جانبی هدایت شود. این ویژگی باعث انعطاف پذیری بیشتر در مسیرگذاری خطوط لوله میشود. منهول جانبی معمولاً در پروژههای بزرگ شهری، صنعتی یا تأسیسات زیربنایی که لولههایی با قطر ۸۰۰ میلیمتر یا بیشتر استفاده میشود، کاربرد دارد و نقش مهمی در تسهیل جریان دارد.

منهول پلی اتیلن ریزشی (دراپ)

منهول پلی اتیلن ریزشی برای شرایطی طراحی شده است که بین دو مسیر لوله، اختلاف ارتفاع زیادی وجود دارد. در این ساختار، جریان از لوله بالایی به صورت عمودی به لوله پایینی منتقل میشود تا از ایجاد فشار ناگهانی، سایش شدید و آسیب به دیواره داخلی سیستم جلوگیری شود. استفاده از این نوع منهول، به ویژه در مناطق با شیب زمین زیاد یا مسیرهای دارای شکست ارتفاع، رایج است. در پروژههایی که انتقال به مخازن تحت فشار اهمیت دارد، مانند اتصال به مخزن استیل، این مدل انتخابی کارآمد و ایمن محسوب میشود.

منهول پلی اتیلن تک جداره و دوجداره

منهولهای پلی اتیلن از نظر ساختار بدنه به دو نوع تک جداره و دوجداره تقسیم میشوند. منهول تک جداره از یک لایه یکنواخت پلی اتیلن تشکیل شده که ساختاری سادهتر دارد و برای پروژههایی با فشار یا بارگذاری پایین مناسب است. این نوع منهول معمولاً سبکتر بوده و نصب آسانتری دارد؛ اما در برابر فشار خاک یا بار ترافیکی مقاومت کمتری دارد.

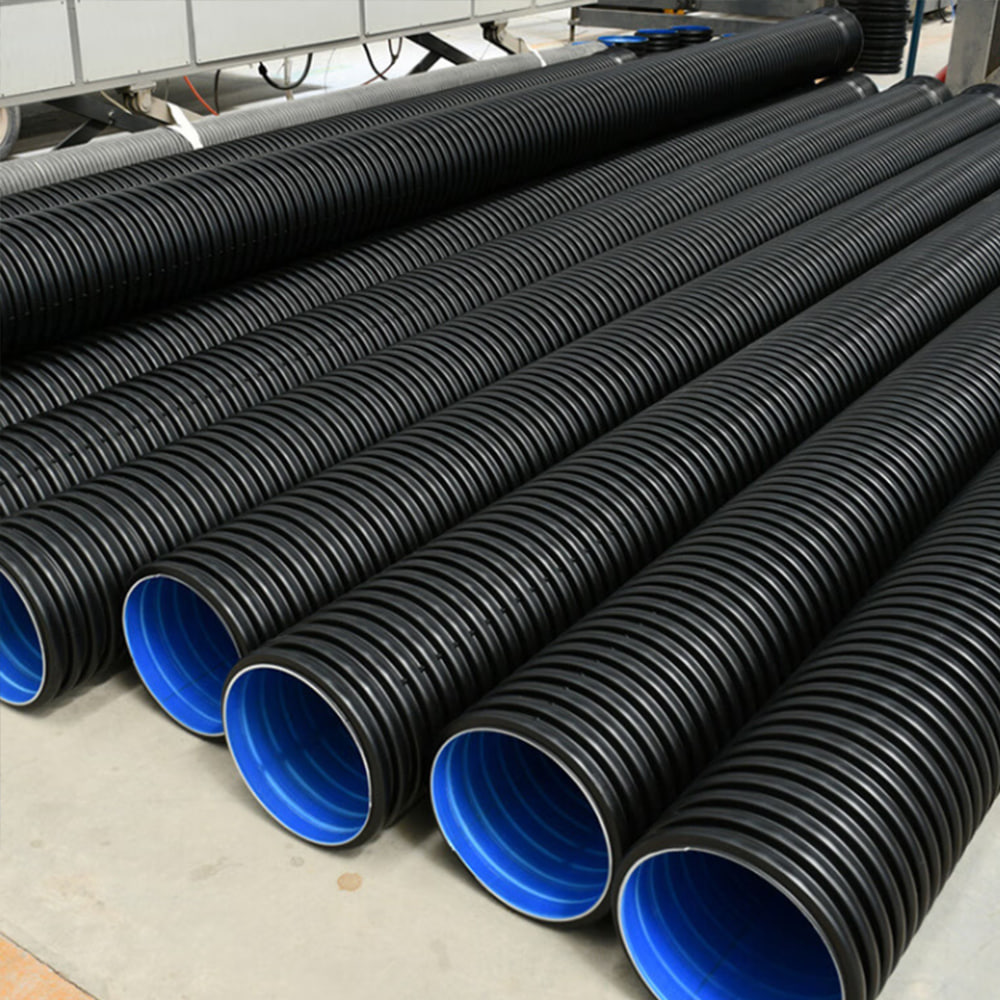

در مقابل منهول دوجداره از دو لایه داخلی و خارجی تشکیل شده است که لایه بیرونی معمولاً به صورت موجدار (کورگیت شده) طراحی میشود و استحکام مکانیکی بالاتری دارد. این نوع منهول برای استفاده در عمقهای بیشتر، مسیرهای دارای بار ترافیکی سنگین یا شرایط محیطی سخت بسیار مناسبتر است. علاوه بر مقاومت بالا، سطح داخلی صاف آن موجب کاهش اصطکاک و جلوگیری از رسوبگیری در جریان فاضلاب میشود. انتخاب بین تک جداره و دوجداره معمولاً بر اساس محل نصب، نوع بارگذاری و شرایط پروژه صورت میگیرد.

نحوه اتصال لوله کاروگیت به منهول

اتصال لوله کاروگیت به منهول یکی از بخشهای مهم در اجرای شبکههای فاضلاب و جمعآوری آبهای سطحی است که نیازمند دقت و رعایت اصول فنی میباشد. برای این منظور، معمولاً از رابطهای آببندی (نر و ماده یا کوپلینگ مخصوص) و واشرهای لاستیکی استفاده میشود تا اتصال کاملاً آببند و پایدار ایجاد شود. لوله کاروگیت از طریق دهانه مخصوصی که روی بدنه منهول تعبیه شده است، وارد منهول میشود و با استفاده از واشر یا رابط، از نشت احتمالی جلوگیری میگردد.

در پروژههای حساس یا عمقهای بالا، ممکن است از جوش اکستروژن یا جوش حرارتی نیز برای افزایش ایمنی اتصال استفاده شود. رعایت زاویه ورود لوله، تمیزی سطح اتصال و اعمال فشار یکنواخت برای نصب صحیح از جمله نکات کلیدی در این فرایند هستند. انتخاب روش اتصال بستگی به نوع منهول (پلی اتیلن، بتنی یا فایبرگلاس)، شرایط پروژه و نوع بارگذاری دارد.

کاربرد منهول پلی اتیلن

منهول پلی اتیلن در شبکههای زیرزمینی، در پروژههای مختلفی مورد استفاده قرار میگیرد. مهمترین کاربرد آن در شبکههای فاضلاب شهری و صنعتی است، جایی که دسترسی به خطوط لوله جهت بازرسی، تعمیر یا انشعابگیری ضروری است. به دلیل مقاومت بالا در برابر خوردگی و مواد شیمیایی، این منهولها گزینهای ایدهآل برای محیطهای مرطوب و خورنده به شمار میروند. همچنین در سیستمهای جمعآوری آبهای سطحی، زهکشی باران، تأسیسات مخابراتی و برق و حتی شبکههای کشاورزی کاربرد دارند. سبکی، طول عمر بالا، آببندی کامل و نصب سریع از دلایل استفاده گسترده از این محصول در پروژههای عمرانی و زیربنایی است.

منهول پلی اتیلن | کاربردها و انواع منهولهای فاضلابی و مخابراتی

منهول پلی اتیلن | کاربردها و انواع منهولهای فاضلابی و مخابراتی